révolution dans l'industrie des équipements statoriques

Ces dernières années, les industries du monde entier ont réalisé des progrès considérables, grâce à des avancées technologiques qui ont transformé nos vies. L'un des secteurs les plus touchés est celui des équipements stators. Ces équipements ont connu une véritable révolution grâce à l'introduction de technologies de pointe, améliorant ainsi leur fonctionnalité, leur efficacité et leurs performances.

Le stator est un composant essentiel de diverses machines telles que les moteurs électriques et les générateurs. Il assure la rotation des pièces fixes du système, générant ainsi des champs électromagnétiques essentiels au fonctionnement de ces dispositifs. Traditionnellement, les stators reposaient sur des conceptions conventionnelles, ce qui limitait leurs performances et leur adaptabilité.

Cependant, avec l’avènement des avancées technologiques,équipement de statorL'industrie a connu un changement de paradigme. L'une des avancées les plus significatives est le développement de l'impression 3D pour la fabrication de stators. Cette technologie révolutionnaire permet des conceptions complexes et une personnalisation précise, permettant ainsi la création d'équipements statoriques répondant parfaitement à des exigences spécifiques. De plus, l'impression 3D réduit considérablement les délais et les coûts de production, rendant les équipements statoriques plus accessibles et abordables que jamais.

Une autre avancée technologique majeure dans le secteur des équipements statoriques est la mise en œuvre de capteurs intelligents intégrés à l'IoT (Internet des objets). Grâce à l'intégration de capteurs aux équipements statoriques,fabricantsIl peut surveiller et collecter des données en temps réel sur les performances, la température et les vibrations. Ces données permettent une maintenance prédictive, une détection précoce des pannes et une optimisation de l'efficacité opérationnelle. Ces capacités sont encore renforcées par l'intégration de la technologie IoT, permettant la surveillance et le contrôle à distance des équipements statoriques, quelle que soit leur localisation géographique.

De plus, les progrès de la science des matériaux contribuent à améliorer les performances des équipements stators. Le développement de nouveaux matériaux, tels que les alliages spéciaux et les composites, confère aux équipements stators une résistance mécanique, une résistance thermique et une conductivité électrique accrues. Ces avancées garantissent longévité et fiabilité, réduisant ainsi les coûts de maintenance et les temps d'arrêt.

Globalement, l'introduction de percées technologiques dans le secteur des équipements statoriques a profondément transformé son paysage. L'utilisation de l'impression 3D, l'intégration de capteurs intelligents et de l'Internet des objets, ainsi que les progrès de la science des matériaux, propulsent la fonctionnalité et l'efficacité des dispositifs statoriques vers de nouveaux sommets. Cette révolution ouvre la voie à un avenir où les dispositifs statoriques joueront un rôle essentiel dans la production d'énergie durable, les transports et les applications industrielles. Avec l'évolution constante de la technologie, nous ne pouvons qu'anticiper de nouvelles innovations et la découverte de nouvelles possibilités dans ce domaine fascinant.

Défis courants dans la fabrication d'équipements de stator

Les défis courants de la fabrication de stators proviennent des méthodes traditionnelles de production manuelle. Ces méthodes sont non seulement chronophages, mais aussi exigeantes en main-d'œuvre et sujettes aux erreurs humaines. Les technologies de fabrication plus anciennes aggravent encore ces problèmes en limitant la conception et la fonctionnalité des stators, compromettant ainsi leurs performances et leur efficacité. Par conséquent, le besoin de technologies de fabrication innovantes et avancées dans le secteur de la fabrication de stators est devenu crucial.

Les procédés traditionnels de fabrication des stators nécessitent l'assemblage manuel de chaque composant par des ouvriers qualifiés. Ce recours au travail manuel augmente non seulement les délais de production, mais accroît également le risque d'erreur humaine. Chaque stator est un dispositif complexe composé de divers composants complexes qui nécessitent un alignement minutieux. La moindre erreur peut entraîner des inefficacités et une baisse de la qualité du produit. Ces difficultés sont encore exacerbées par le manque de régularité du travail manuel, qui rend difficile le maintien de la régularité des lots de production.

Un autre défi majeur de la fabrication conventionnelle de stators réside dans les limitations imposées par les anciennes technologies. Ces dernières limitent souvent la conception et la fonctionnalité des stators, freinant l'innovation et réduisant les performances globales. Avec le développement technologique, la demande d'équipements statoriques plus performants ne cesse de croître. Cependant, avec les méthodes de fabrication traditionnelles, l'intégration de nouvelles caractéristiques de conception et l'amélioration des performances constituent un obstacle majeur.

Pour relever ces défis, les fabricants adoptent de plus en plus de technologies avancées, telles que les processus de production automatisés et la conception assistée par ordinateur (CAO). Ces innovations ont révolutionné la fabrication d'équipements statoriques en rationalisant la production, en améliorant la cohérence et en améliorant la qualité globale des produits.

Les processus de production automatisés éliminent le recours au travail manuel, permettant une fabrication plus rapide et plus précise. Des machines et des robots de pointe peuvent gérer des tâches d'assemblage complexes avec précision, réduisant ainsi le risque d'erreur humaine. Cela améliore non seulement l'efficacité de la production, mais garantit également la régularité et la qualité du produit final. Les fabricants peuvent désormais répondre plus efficacement aux demandes des clients et réduire les délais de livraison.

La conception assistée par ordinateur (CAO) joue un rôle essentiel pour surmonter les limites des anciennes technologies de fabrication. Grâce à la CAO, les fabricants peuvent créer et affiner des conceptions de stator avec une plus grande flexibilité. Cela optimise les performances et le rendement du stator, améliorant ainsi les performances globales du système. La CAO permet également aux fabricants de simuler et d'analyser le comportement du stator dans différentes conditions de fonctionnement, garantissant ainsi la conformité de la conception aux spécifications requises.

De plus, les progrès réalisés dans le domaine des matériaux, comme l'utilisation de composites légers et performants, ont rendu les équipements statoriques non seulement plus performants, mais aussi plus durables et résistants aux facteurs environnementaux. Ces matériaux offrent de meilleures propriétés d'isolation électrique, réduisent les pertes et augmentent l'efficacité globale du système.

Progrès dans la technologie de fabrication des équipements statoriques

1.Automatisation et robotique dans la fabrication d'équipements statoriques

L'automatisation et la robotique ont incontestablement révolutionné la production, et la fabrication d'équipements statoriques ne fait pas exception. Grâce aux progrès réalisés dansautomatisation et robotiqueLes installations de fabrication modernes ont permis d’améliorer considérablement la productivité, l’efficacité et la qualité globale des produits.

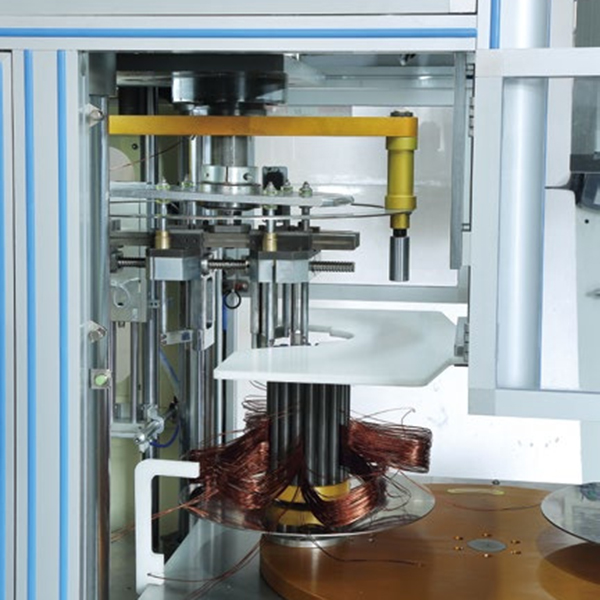

L'un des domaines clés où l'automatisation et la robotique ont un impact majeur sur la fabrication des équipements statoriques est le processus de bobinage. L'utilisation de bobineuses robotisées remplace le travail manuel et permet des schémas de bobinage précis et constants. Cela garantit une répartition uniforme du champ électromagnétique dans le stator. Cela améliore non seulement les performances du stator, mais réduit également le risque de panne et augmente la fiabilité globale de l'équipement.

L'automatisation et la robotique sont également utilisées dans la fabrication d'équipements statoriques pour des processus tels que le laminage et l'isolation. Ces tâches exigent précision et exactitude et peuvent être réalisées plus efficacement grâce à l'automatisation. Le robot est capable de manipuler avec agilité les composants du stator et d'appliquer les revêtements et l'isolation nécessaires sans erreur humaine. Cela améliore non seulement le contrôle qualité des équipements statoriques, mais réduit également le recours à la main-d'œuvre, et donc les coûts de main-d'œuvre.

L'adoption de l'automatisation et de la robotique dans la fabrication d'équipements statoriques a également apporté des avantages considérables à l'ensemble du secteur. Premièrement, elle augmente considérablement la productivité globale et la vitesse de production. Les robots peuvent travailler sans relâche, sans interruption, ce qui optimise l'efficacité du processus de fabrication. Deuxièmement, l'automatisation permet d'effectuer des tâches précises et répétitives de manière constante, garantissant une grande précision et minimisant les erreurs. Cela améliore in fine la qualité des produits.

De plus, l'intégration de l'automatisation et de la robotique dans la fabrication d'équipements statoriques peut générer des économies. L'investissement initial dans la robotique et les systèmes d'automatisation peut être important, mais à long terme, il peut se traduire par une réduction des coûts de main-d'œuvre. En minimisant le recours à la main-d'œuvre et en optimisant l'efficacité de la production, les entreprises peuvent réaliser d'importantes économies et renforcer leur avantage concurrentiel.

Selon un rapport de Marketsand Markets, le marché mondial des robots de fabrication devrait atteindre 61,3 milliards de dollars américains d'ici 2023. Ces prévisions soulignent l'importance et l'adoption croissantes de l'automatisation et de la robotique dans la fabrication d'équipements statoriques. Avec les progrès technologiques, nous pouvons nous attendre à des avancées majeures en matière d'automatisation et de robotique dans ce domaine.

UNL'automatisation et la robotique ont permis des avancées significatives dans la fabrication d'équipements statoriques. Grâce à l'utilisation d'enrouleurs robotisés et à l'automatisation de processus tels que le laminage et l'isolation, les fabricants peuvent améliorer la précision, accroître la cadence, renforcer le contrôle qualité et réduire les coûts de main-d'œuvre. Alors que l'industrie manufacturière mondiale continue d'adopter l'automatisation et la robotique, les fabricants d'équipements statoriques doivent s'efforcer d'adopter ces technologies pour rester compétitifs et répondre à la demande croissante du marché.

2. Matériaux avancés dans la fabrication d'équipements statoriques

Les matériaux avancés ont transformé la fabrication des équipements statoriques, révolutionnant la façon dont ces composants électriques essentiels sont produits. L'intégration de matériaux tels que les polymères avancés, les composites et les stratifiés haute performance a un impact profond sur la durabilité, la résistance thermique et la résistance mécanique des équipements statoriques.

L'un des principaux avantages de l'utilisation de matériaux avancés dans la fabrication des équipements statoriques est l'amélioration de leur efficacité globale. L'introduction de matériaux légers et hautement perméables a considérablement amélioré les performances des équipements statoriques. Ces matériaux permettent non seulement un transfert d'énergie plus efficace, mais contribuent également à réduire les pertes au sein du système.

Ces dernières années, les progrès des nanotechnologies ont favorisé le développement de matériaux nanocomposites pour les enroulements statoriques. Ces nanocomposites présentent une excellente conductivité électrique et thermique, ce qui se traduit par une densité de puissance accrue et une réduction des pertes. À mesure que la densité de puissance augmente, les équipements statoriques gagnent en compacité et en efficacité, ce qui se traduit par des économies pour les fabricants et une amélioration des performances du système.

L'intégration de matériaux avancés dans la fabrication des stators permet également aux fabricants de créer des produits plus durables et plus fiables. Par exemple, les stratifiés haute performance offrent une excellente résistance à l'usure, garantissant ainsi aux stators une résistance optimale aux conditions difficiles dans lesquelles ils sont régulièrement utilisés.

De plus, ces matériaux avancés jouent un rôle essentiel dans l'amélioration de la sécurité des équipements statoriques. L'utilisation de polymères et de composites avancés contribue à améliorer les propriétés d'isolation, à prévenir les fuites et à réduire les risques d'accident.

Les entreprises spécialisées dans la fabrication d'équipements statoriques adoptent des matériaux de pointe, reconnaissant leur potentiel d'innovation et d'efficacité. En intégrant ces matériaux à leur processus de fabrication, elles parviennent à créer des stators non seulement performants, mais également conformes aux exigences de l'industrie moderne.

L'intégration de matériaux avancés dans la fabrication de stators a révolutionné ce secteur. Ces matériaux, tels que les polymères avancés, les composites et les stratifiés hautes performances, offrent une durabilité, une résistance thermique et une résistance mécanique accrues. De plus, l'utilisation de matériaux légers et hautement perméables augmente considérablement le rendement global. Grâce aux progrès constants des nanotechnologies, les fabricants sont désormais en mesure de développer des nanocomposites pour les enroulements de stators, augmentant ainsi la densité de puissance et réduisant les pertes. Ainsi, les équipements de stators sont devenus plus compacts, plus performants et plus économiques, offrant de nombreux avantages aux fabricants et à l'industrie. En adoptant ces matériaux avancés, les entreprises du secteur de la fabrication d'équipements de stators sont prêtes à poursuivre leur croissance et leur innovation.

3. Conception virtuelle et prototypage : un changement radical pour le développement d'équipements de stator

La technologie de conception et de prototypage virtuels a révolutionné le processus de développement des équipements statoriques. Auparavant, les fabricants devaient s'appuyer uniquement sur des prototypes physiques pour tester leurs conceptions, une opération longue et coûteuse. Cependant, grâce à la simulation virtuelle et au prototypage numérique, les fabricants sont désormais en mesure d'optimiser leurs conceptions, de détecter les défauts potentiels et d'améliorer les performances de leurs produits avant même leur production.

Les logiciels de conception et de prototypage virtuels permettent aux fabricants de créer des répliques numériques de leurs équipements statoriques, avec leurs spécifications et composants détaillés. Ce modèle numérique peut être manipulé et analysé afin d'identifier d'éventuels problèmes ou axes d'amélioration. Grâce à la simulation virtuelle, les fabricants peuvent tester les performances et la fiabilité de leurs équipements statoriques dans diverses conditions de fonctionnement et prendre des décisions de conception éclairées.

L'un des principaux avantages de la conception et du prototypage virtuels est la possibilité de détecter les défauts potentiels dès le début du processus de développement. En simulant les performances du stator, les fabricants peuvent identifier les points faibles ou les points de contrainte susceptibles d'entraîner des défaillances ou des défauts. Cela leur permet d'apporter des modifications de conception ou de sélectionner des matériaux alternatifs pour améliorer la qualité et la durabilité globales du produit.

De plus, la technologie de conception et de prototypage virtuels permet aux fabricants d'optimiser leurs conceptions afin d'améliorer leurs performances et leur efficacité. En simulant les équipements dans un environnement virtuel, ils peuvent rapidement évaluer différentes options de conception et déterminer la configuration optimale. Cela permet de réduire le nombre de prototypes physiques nécessaires et de réaliser des économies de temps et d'argent considérables lors du processus de développement.

Outre l'optimisation de la conception, la conception virtuelle et le prototypage peuvent également contribuer à améliorer les performances des produits. En simulant le comportement des équipements statoriques dans différentes conditions de fonctionnement, les fabricants peuvent identifier les potentiels goulots d'étranglement et apporter les ajustements nécessaires pour améliorer l'efficacité et la fonctionnalité des produits. Le produit final est ainsi assuré d'atteindre, voire de dépasser, les exigences de performance requises.

De plus, les technologies de conception et de prototypage virtuels permettent aux fabricants de communiquer efficacement leurs intentions de conception aux parties prenantes telles que les clients, les fournisseurs et les organismes de réglementation. Des modèles numériques détaillés permettent une visualisation claire et illustrent le fonctionnement du stator en situation réelle. Cela contribue à obtenir l'adhésion des parties prenantes et garantit que le produit final répond à leurs attentes.

La conception et le prototypage virtuels apportent des avancées significatives au processus de développement des équipements statoriques. Optimiser les conceptions, détecter les défauts potentiels et améliorer les performances des produits avant la production réelle permet aux fabricants de gagner du temps et de réduire leurs coûts. La technologie de conception et de prototypage virtuels est devenue un outil indispensable dans l'industrie, permettant aux fabricants de développer des équipements statoriques de haute qualité qui répondent, voire dépassent, les attentes des clients.

4. Maximiser l'efficacité : l'impact de la technologie des capteurs sur la fabrication des stators

La technologie des capteurs dans la fabrication d'équipements de stator La technologie des capteurs joue un rôle clé dans la fabrication d'équipements de stator, permettant la surveillance en temps réel, la détection des défauts et la maintenance prédictive.

En intégrant des capteurs dans les enroulements du stator et d'autres composants, les fabricants peuvent surveiller en continu des paramètres critiques tels que la température, les vibrations et l'état de l'isolation. Ces capteurs fournissent des informations précieuses sur l'état et les performances du stator, permettant une maintenance proactive et réduisant les pannes imprévues.

Dans le monde defabrication d'équipements statoriquesIl est crucial de maintenir des performances optimales et de prévenir les pannes imprévues. Les stators sont des composants essentiels dans de nombreux secteurs, notamment la production d'électricité, les machines industrielles et les systèmes de transport. Ces machines fonctionnent souvent dans des environnements difficiles et sont soumises à des températures, des vibrations et des charges électriques élevées. Une défaillance du stator peut entraîner des temps d'arrêt coûteux, des pertes de production et des risques pour la sécurité.

Les méthodes de maintenance traditionnelles reposent sur des inspections régulières et des réparations réactives. Cependant, cette approche est souvent inefficace. Elle ne fournit pas d'informations en temps réel sur l'état du stator, ce qui rend difficile l'identification des problèmes potentiels avant qu'ils ne s'aggravent. C'est là que la technologie des capteurs entre en jeu.

En intégrant des capteurs dans le stator et en les connectant à des systèmes qui collectent et analysent les données, les fabricants peuvent obtenir une vision complète de l'état du stator. Par exemple, les capteurs de température peuvent surveiller les points chauds et détecter les augmentations anormales de température, indiquant une dégradation potentielle de l'isolation ou une défaillance du système de refroidissement. Les capteurs de vibrations peuvent détecter des vibrations excessives, signe de désalignement, d'usure des roulements ou de problèmes structurels. Les capteurs d'état de l'isolation surveillent l'état de l'isolation et alertent les fabricants en cas de défaillance ou de panne potentielle.

Grâce à des capacités de surveillance en temps réel, les fabricants peuvent détecter les signes avant-coureurs de problèmes potentiels et intervenir rapidement en cas de maintenance. En résolvant rapidement les problèmes, ils peuvent prévenir les pannes imprévues, réduire les temps d'arrêt et prolonger la durée de vie de leurs stators. De plus, les données collectées par les capteurs permettent d'optimiser les plans de maintenance et d'assurer une allocation efficace et efficiente des ressources.

De plus, la technologie des capteurs permet une maintenance prédictive, anticipant les pannes potentielles et prenant des mesures proactives pour les prévenir. En analysant les données collectées par les capteurs, les fabricants peuvent identifier des schémas et des tendances annonciateurs de problèmes potentiels. Grâce à ces informations, ils peuvent anticiper, commander les pièces de rechange nécessaires et planifier les interventions de maintenance pendant les temps d'arrêt planifiés.

La technologie des capteurs a révolutionné la fabrication d'équipements statoriques en offrant des capacités de surveillance en temps réel, de détection des défauts et de maintenance prédictive. En surveillant en continu des paramètres clés tels que la température, les vibrations et l'état de l'isolation, les capteurs intégrés au stator fournissent des informations précieuses sur son état et ses performances. Cela permet aux fabricants de prendre des mesures de maintenance proactives, de réduire les pannes imprévues et d'optimiser les performances globales de leurs équipements. Grâce à la technologie des capteurs, la fabrication d'équipements statoriques est entrée dans une nouvelle ère d'efficacité, de productivité et de fiabilité.

Conclusion

Les avancées technologiques dans la fabrication d'équipements statoriques transforment le secteur. L'automatisation et la robotique améliorent la précision et l'efficacité, tandis que les matériaux avancés améliorent la durabilité et les performances. La conception et le prototypage virtuels ont révolutionné le processus de développement produit, tandis que la technologie des capteurs permet une surveillance en temps réel et une maintenance prédictive. L'adoption de ces avancées améliore non seulement la qualité et la fiabilité des équipements statoriques, mais permet également aux fabricants de répondre aux besoins changeants de divers secteurs. Grâce à une recherche et un développement continus, la fabrication d'équipements statoriques présente un potentiel d'innovation accru, favorisant ainsi les progrès dans les énergies renouvelables, les transports et d'autres domaines.

Guangdong Zongqi Automation Co., Ltd.L'entreprise produit principalement des équipements de fabrication de moteurs, intégrant la R&D, la fabrication, la vente et le service après-vente. L'équipe de Zongqi est profondément impliquée dans la technologie de fabrication automatisée de moteurs depuis de nombreuses années et possède une connaissance approfondie des technologies de fabrication des applications liées aux moteurs, ainsi qu'une riche expérience professionnelle.

Notre entrepriseproduitsNos lignes de production sont largement utilisées dans les domaines de l'électroménager, de l'industrie, de l'automobile, du TGV, de l'aérospatiale, etc. Notre technologie de base est à la pointe. Nous nous engageons à fournir à nos clients des solutions automatisées complètes pour moteurs à induction CA et CC.'s fabrication.

N'hésitez pas àcontact us N'hésitez pas à nous contacter ! Nous sommes là pour vous aider et serions ravis de vous répondre.

Adresse : Salle 102, Bloc 10, Cité industrielle internationale de Tianfulai Phase II, rue Ronggui, District de Shunde, Ville de Foshan, Province du Guangdong

WhatsApp/ Téléphone:8613580346954

E-mail:zongqiauto@163.com

Date de publication : 19 octobre 2023